自1982年起,塑料模板在中国已有近四十年的发展历史。发展初期,塑料模板生产主要以PVC平板塑料模板为主,因原材料的维卡软化点较低,线性膨胀系数较大,当混凝士浇筑温度与环境温度影响较大时,初期塑模制成品的变形量过大,致使模板性能达不到要求。上世纪80年代,塑料模板的生产原料多选择再生材料,同时生产工艺落后,进一步放大实际使用时塑料模板的缺陷,使得塑料模板的市场认可度不高。

21世纪初期,竹材增强木塑模板,FRTP混杂纤维再生塑料模板,工程塑料 大模板等均有相关项目的市场实践。GMT建筑模板,中空塑料模板开始取得一定技术进展。由于早期无行业标准,无参数指标的要求,塑料模板品种规格杂乱, 产品性能差异巨大。

自2000年开始,得益于原材料的不断改进、生产技术不断提高,塑料模板 的优势得到凸显,市场开始逐渐认可,特别是近10年以来,在国家政策层面的推动下,作为绿色建材的塑料模板行业发展迅速,一大批企业进场,为行业注入活力。2013年,由中国模板脚手架协会主编的JG/T418-2013《塑料模板》行业标准开始实施,塑料模板开始发展进入新的标准化,体系化,规范化的新的阶段。

近几年来,玻纤塑料模板大吨位挤压技术日益成熟,产品性能取得显著改善。 中空塑料模板经历了几次有效的技术改良,克服了传统的多项技术难题,取得了多个方面有效的技术突破。塑料模板发泡板、组合带肋塑料模板等技术都取得重要进展。

截止到2021年1月底,全国建筑塑料模板规模以上研发设计、生产加工、 租赁施工企业达260余家,其中中空塑料模板约110余家,塑料模板各类生产线 300余条。中国模板脚手架协会深入开展调研中发现,塑料模板企业多以中小型为主,塑料模板在部分细分市场领域已经得到认可,但整体的系统性研发仍然不足,产业在挖掘优势和潜力方面远远不够,在创新投入、规化生产、研发创新等方面与发达国家存在比较大的差距。

二、企业分布情况

1、产业链企业分布

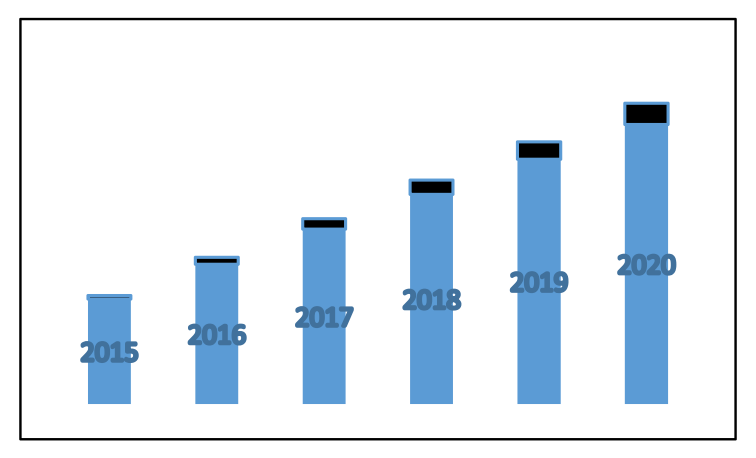

塑料模板经过多年发展,相关厂家数量呈现逐年递增的状态,塑料模板行业 发展从科研研发向形成产业规模方向发展;从最初的只为特定的工程需要的专项 配套,到探索成体系化发展模式,从塑料模板行业企业区域分布情况看,塑料模 板行业内企业区域格局明显。

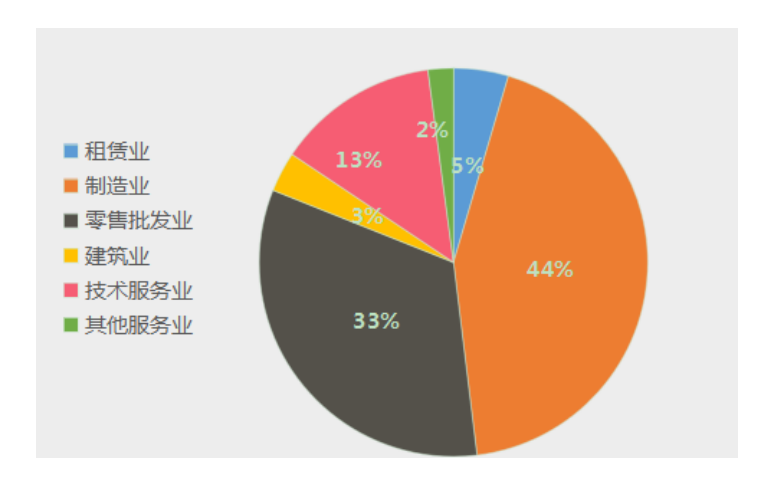

其中制造业企业占全产业链的44%,零售批发企业占33%,技术服务类企业 约占13%,租赁业占比5%。

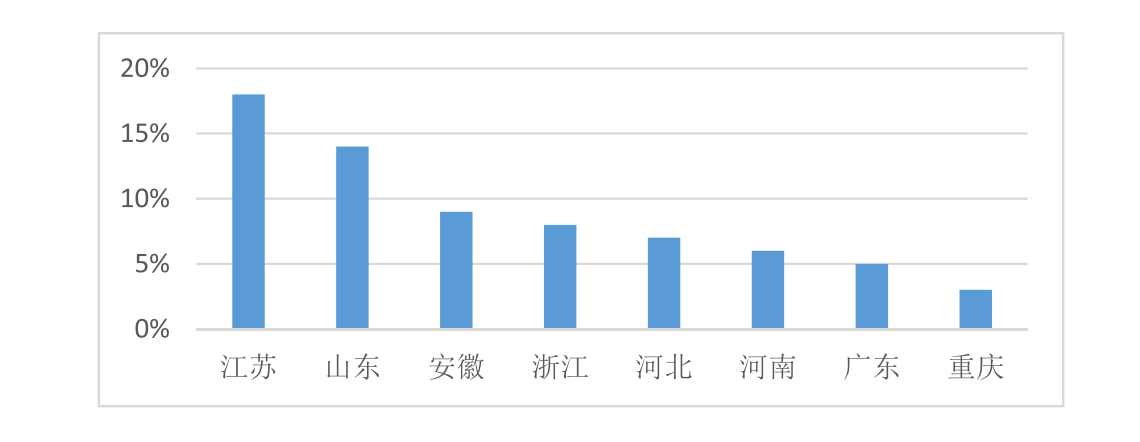

2、各省塑料模板企业数量排名

据统计,江苏省塑料模板占比最多约18%,其中制造业、批发零售等企业占 比超过50%。其次,数量最多的依次为山东省14%、安徽省9%。

三、行业基本情况

1、各类型塑料模板应用比例

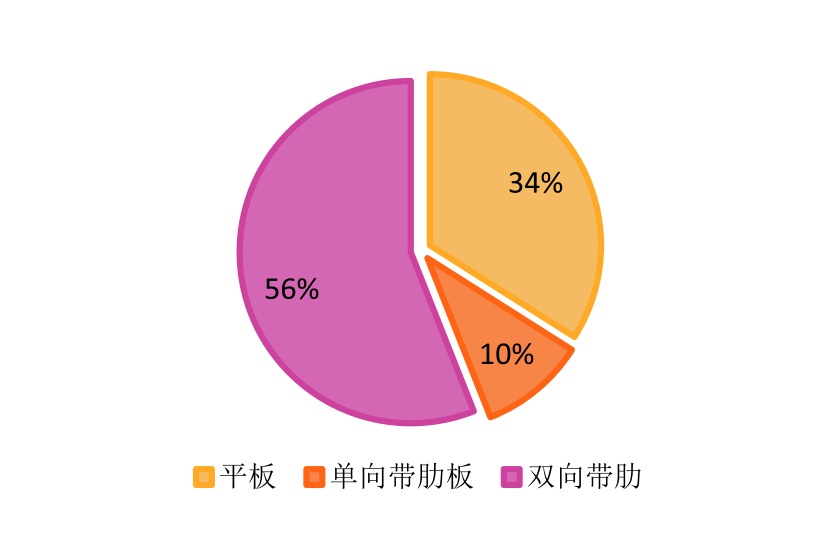

经调研发现塑料模板的形式基本上是沿袭市场现有其它模板的形式体系,依 据制备工艺和形式体系分为三大类:平板塑料模板、单向带肋塑料模板、双向带肋塑料模板。

调研数据显示,市场上塑料模板存量中平板约占34%,单向带肋板约占10%, 双向带肋塑料模板约占56%,主要应用在地下工程、市政公用工程、高速公路工程等领域。根据外观可分为:实心板、中空板、卡扣筋板、模块组装板、塑料方木。

2、原材料多元化

调查发现,发泡塑料平板、带筋塑料平板以PVC、为基材制备;PP多用于中空塑料平板,带筋塑料平板也有利用玻璃钢进行模压制备。单向带肋塑料模板基本以PVC为基材通过挤出设备进行制备。双向带肋模板的使用基材非常多元,调查过程中发现,除了 PP、PE改性塑料,力学性能满足要求的工程塑料几乎均有应用聚碳酸酯(PC)、丙烯睛-丁二烯-苯乙烯(ABS)、玻璃钢(FRP)、尼龙(PA6、 PA66)等。由于关键指标维卡软化点相对较低,以PVC为原材的塑料模板市场存量逐年递减。

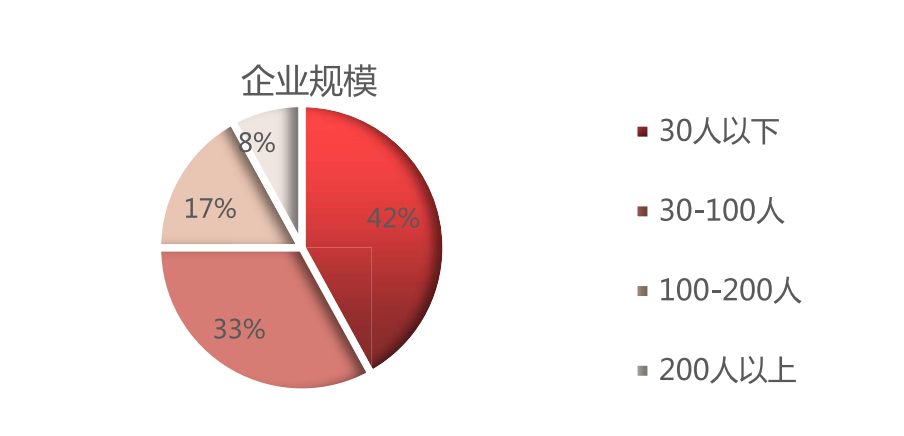

(1)企业规模

企业员工总数30人以下的占42%, 30-100人约占33%, 100-200人约占17%,200人以上约占8%。

(2)应用范围

塑料模板具有完美的清水混凝土效果,平整光洁,美观轻便,脱模方便,无 需脱模剂,周转次数高,经济成本低。中空塑料模板系列可锯、切、钻、钉,随 意组成任何几何形状,满足各种形状建筑支模需要,新型中空塑料模板结构设计 更加合理,加入了阻燃材料,抗老化剂等添加剂,性能更加稳定。玻纤增强带肋塑料模板系列强度高、工具化程度高,构配件少,阴阳角组合具有优势,可以预制成多种型式。

塑料模板广泛应用于住房建设、体育设施和大型公共建筑,基础设施、铁路、 公路、桥梁、综合管廊等工程领域。目前塑料模板在模板行业市场占比仅为5%-7%, 未来市场空间巨大。

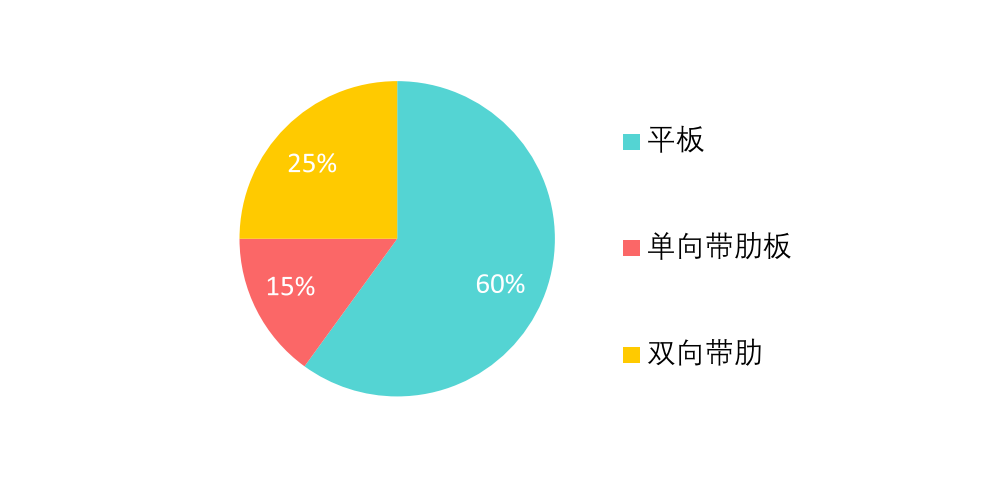

A、在住宅和高层写字楼应用:塑料平板约占60% (其中发泡平板占45%、带筋塑料平板占5%、中空塑料平板占10%);单向带肋塑料模板约占15%;双向带肋塑料模板约占25%。

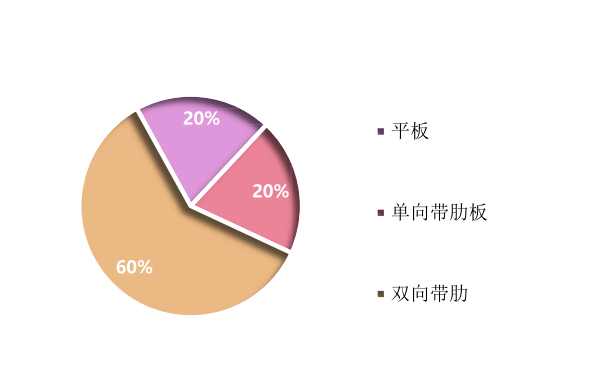

B、在公共建筑工程的应用;塑料平板约占20% (主要以中空平板为主); 单向带肋模板约占20%;双向带肋模板约占60%。

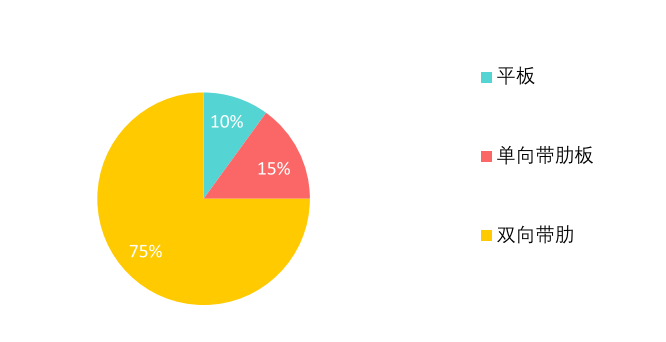

C、在市政工程的应用;塑料平板约占10% ; 单向带肋模板约占15%;双向带肋模板约占75%。

(3)使用对象

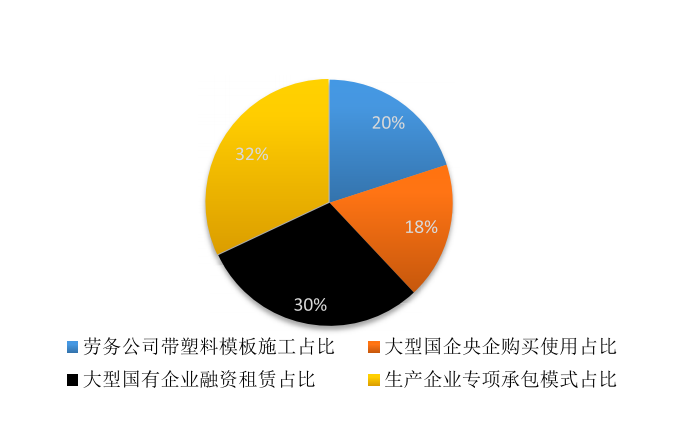

本次调研分析发现,塑料模板应用企业两极化比较明显,在地下管廊、公共建筑等工程中大型国有企业正在逐步增加应用,此类用途多以双向带肋模板为主。 塑料模板生产企业为了快速推广其产品,以专项承包模式对自身产品釆取一体化施工模式,这种模式是总包企业更容易接受的经营模式。

劳务公司带塑料模板施工占比20%、大型国企央企购买使用18%、大型国有企业融资租赁占比30%、塑料模板生产企业专项承包模式32%。

四、行业发展政策

近年来,伴随我国绿色低碳循环发展经济体系的建立健全,绿色发展的理念深入人心,国家在倡导支持绿色建材产业方面,利好发展政策不断,为塑料模板行业的发展提供了政策支撑。

1、 2013年颁布了《建筑模板用木塑复合板》GB/T 29500-2013国家标准和 《塑料模板》JG/T418-2013行业标准,2014年又对《绿色建筑评价标准》进行修订。

2、 2016年,工信部、商务部、科技部联合印发的《关于加快推进再生资源 产业发展的指导意见》(工信部联节(2016) 440号),对加快推动塑料等再生资源产业绿色化、循环化、集群化发展提出了更高要求。对于塑料模板行业在加强产品绿色创新、循环利用、地区推广、产业集群发展等方面起到积极的引导作用。

3、 2019年,科技部印发了《关于构建市场导向的绿色技术创新体系的指导 意见》(发改环资(2019) 689号),意见中指出要加快构建企业为主体、产学 研深度融合,形成研究开发、应用推广、产业发展贯通融合的绿色技术创新新局 面。塑料模板行业在技术研发、产品升级、推广应用等方面,应坚持绿色技术的 融合创新。

4、 2021年,国务院印发关于《加快建立健全绿色低碳循环发展经济体系的 指导意见》(国发(2021) 4号),推进工业绿色升级,推行产品绿色设计,建 设绿色制造体系。大力发展再制造产业,加强再制造产品认证与推广应用;鼓励 企业开展选择绿色材料、实施绿色釆购、打造绿色制造工艺、做好废弃产品回收 处理,实现产品全周期的绿色环保。

五、塑料模板产业现状分析

1、 研发创新不足,核心竞争力欠缺

我们在过去两年CNKI国内期刊杂志学位论文数据库搜索到50余篇文献资料, 玻纤增强聚丙烯8篇,聚氯乙烯15篇(边框研究5篇)、PMMA1篇,材料性能7 篇,使用应用28篇(应用案例、爬模、管廊、清水、框架)综述类,高校科研 机构17篇,政府机构2篇、施工单位19篇,模板企业3篇。过去两年的塑料模 板相关专利数据仅有约50条相关专利,其中模板类专利40余篇,模板配件专利 5篇,相关设备专利2篇。

2、 工艺体系有待提高

目前国内市场的塑料模板的生产工艺主要分为挤出、模压和注塑三大类生产 工艺,而相对于模压、注塑工艺,挤出成型的优势在于生产效率高、前期投资较 少、后期生产模板便于回收再利用,并在一定程度上降低生产方的综合成本,但 是挤出型塑料模板的物理性能较低,尤其在大体积混凝土工程上应用时,由于其 物性缺陷造成混凝土成型质量差,拆模时损耗较大,模板受混凝土水化热温度影 响变软,严重影响建筑结构成型质量及模板的周转率,其综合优势低于目标值。

另外,塑料模板施工未形成自有的工艺体系,依然依赖传统木模施工工艺。 同时,由于塑料模板品类多样,产品结构形式和其物性指标差异较大,依靠传统 单一的施工工艺体系,造成较大的混凝土成型质量偏差,限制塑料模板优势。因 此,塑料模板施工工艺技术体系研究的滞后已经成为制约产业发展的关键因素。

3、 塑料模板系统的企业控制能力亟待提高

塑料模板企业大部分是由历史上从事与塑料相关产业的企业转型而来,建筑 企业也是与这类企业合作。塑料模板产业发展需要在材料配方、产品生产工艺设 计、生产管理,产品项目应用全过程系统控制,对于企业的管理能力因业务范围 变得难度加大,需要企业具有较高的管理水平,这一点很多企业还不具备。另外, 塑料模板企业多以中小型为主,未能形成有效的规模化生产,产品科技研发能力 相对不足,致使产品质量参差不齐,生产环节的成本和产品使用成本未能有效改 善,塑料模板的性能特性在工程应用中其优势并未完全体现出来。

在以挤出法生产的企业更是良莠不齐,有的企业为了追求短期利益,原材料 选择比较不负责任,造成产品质量低下,造成恶劣影响。带肋模板生产企业同样 存在盲目跟从金属定型模板工艺技术体系,并没有从产品特性、连接系统、支撑 系统、加固系统进行系统的技术分析和技术创新,形成自身的工艺技术体系,由 于带肋塑料模板的材料特性,按照金属模板工艺体系必然出现材料力学性能不足 等情况。塑料模板企业多以中小型为主,未能形成有效的规模化生产,产品科技 研发能力相对不足,致使产品质量参差不齐,生产环节的成本和产品使用成本未 能有效改善,塑料模板的性能特性在工程应用中其优势并未完全体现出来。

4、 国家对塑料模板产业发展制定的标准不能满足其发展需要

塑料模板形式多样,采取的施工工艺体系并不统一,现行的标准和规范相对 滞后。适应不同形式的塑料模板体系的国家和地方标准应尽快制定,基于原来的 标准限制了塑料模板的多样化发展,局限了材料的适用范围,以及不能满足所有 的混凝土工程,施工单位在设计施工方案时没有相应的数值参考,给设计计算带 来了不便的前提下,协会目前正在开展对行业标准《塑料模板》JG/T 418-2013 的修订工作。

5、 产品创新与产业创新的结合度有待提高

调研发现,一些塑料模板企业在材料研发上投入巨大,单个产品的力学性能 非常好,但配套体系没有跟上,对于建筑物复杂工艺需求研究不够,造成在使用 过程中由于连接系统、支撑系统、加固系统的配合的体系性不完善,造成不能发 挥模板的性能,而诸如支撑、加固系统,乃至垂直运输体系的工艺适应不是塑料 模板企业所能控制的,因此塑料模板必须突破产品创新向产业创新快速过度,而 这种产业融合应尽快实施。

大型承包企业有强烈的应用意愿,愿意采取专项承包模式推广使用,但塑料 模板企业由于全过程控制能力较弱,进而釆取避险的甩出劳务的这种承包模式, 因此出现管理控制难度大、质量保证能力弱的情况。大型央企及国企承包商采购 意向明显,但分期付款方式,对于塑料模板企业流动资金的压力较大。塑料模板 光有产品创新是远远不够的,必须在产业配套、投融资、经营模式上继续创新投 入。

6、 塑模企业的人员配置不完善

相关配套项目应用的相关人员缺乏,应用水平参差不齐,致使施工效果欠佳, 导致业主和建筑施工企业对建筑塑料模板产品产生错误认识,影响行业的健康发 展。

7、 主体结构体系选型、设计标准化工作滞后

不同用途的主体结构在体系选型方面,也未分门别类地细化推行标准化设计、 模数统一协调工作,也是造成推广建筑塑料模板产品的一个制约因素。

六、塑料模板产业发展要解决几个问题

1、 创新研发,找到适合塑料模板的技术体系

建立适合塑料模板自身特点的工艺技术体系是塑料模板发展的必由之路。发 挥塑料模板单位重量轻、分子无极性(易脱模)、产品力学性能均衡性等优势, 特别是塑料热熔灵活成型的优势,可以开发功能性模板,极大提高模板通用化率, 促进塑料模板健康发展。

2、 认真吸引施工企业与塑料模板企业合作、创新经营模式

传统塑料相关企业,对于熟料模板在工程应用的环境要求,工艺要求,以及工程相关技术体系要求的掌握往往很弱,应广泛吸纳施工企业的技术人员参与完整模板产品和技术体系的研究,包含 配套的相关产品的研究,从而加速产业化进程。

3、 深度挖掘产业优势,积极探索产业创新架构

调研发现,越来越多的大型企业开始了解和关注塑料模板市场,有意向进入生产租赁等模式,塑料模板企业积极开发,探索产业发展模式,随着塑料模板使用效果较满意度逐渐提高,产业规模和产业发展能力将会迅速扩大。

4、 加强施工人员与企业管理的培训

企业要有自己的施工队伍或和固定的劳务公司合作并加强技术培训,加强企业后续产品服务,同时注重加强施工人员的安全意识、提高建筑施工技能,保证工程质量,同时提高建筑施工管理人员的素质和水平。

5、 积极引进国外升级产品一一高分子聚合复合模板

关注国外先进的技术进展,如PERI公司2016年推出的模板升级产品一DU0 高分子聚合物复合模板,此体系产品由高强度复合材料框架+高分子聚合物面板 二个独立单元组成。目前在北京、上海、广州等一线城市的公建设施建设领域已有诸多业绩,并取得了国内认证和广大总包单位的认可。

近日PERI高层也通过协会表达了寻求国内优质合作伙伴,引进相关先进技术,共同推动中国塑料模板产业转型升级的意向,希望强强携手,一起开启模架行业的明天。

6、 加强社会基金和大型企业资金的进入

在提高技术水平和完善体系的情况下,吸引社会基金和大型企业资金的进入, 这样对于技术的快速提高和规模的扩大将起到事倍功半的效应,同时培养行业龙头企业,提高产品和施工质量。

调查发现,很多项目招标已经开始指定使用塑料模板。主管部门也在推进构建标准化结构体系工作,企业在积极倡导节能环保、绿色建筑的理念,在建筑领域节能降耗,进而实现绿色可持续发展将成为必然趋势。