钢模板是用于混凝土浇筑成型的钢制模板,国内规模化应用有40余年的历史。在民建领域,我国组合钢模板与全钢大模板累计使用率曾达到 75%以上,存量达到1.4 亿㎡以上。近年来,传统钢模板市场规模出现收缩,部分民建钢模板企业向预制建筑钢模具转型,并取得较好经营效益。

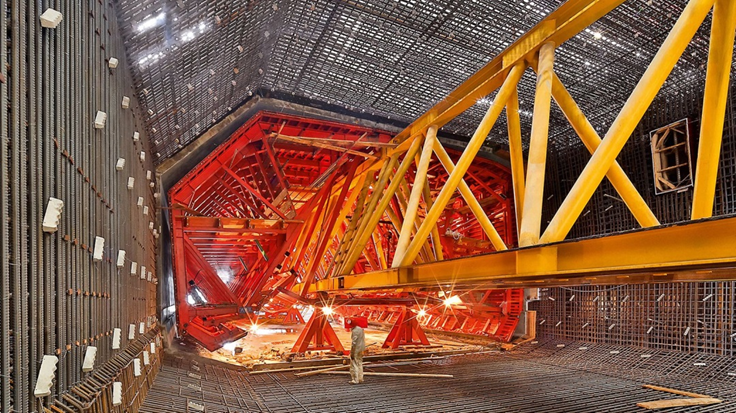

钢模板强度高,韧性好,经济价值优势显著,是很多工程领域必不可少的模板。迄今为止,全钢大模板、钢框胶合板、电梯井筒模板等墙体模板,各类墩柱、盖梁、T梁,滑模、爬模,大型整体钢平台模架体系,装配式建筑中墙板、楼梯、阳台等模具体系,在工程建设中得到极为广泛的应用。

随着钢模板国际化先进技术的不断吸收,大量先进制造工艺,智能化、自动化、数字化技术的不断引进,高强钢、高强不锈钢等新材料的不断突破,如钢框模板、整体钢模板平台、不锈钢模板、轻型钢模板等技术快速升级涌现,我国钢模板行业呈现新的复苏特征。

我国钢模板类产品在公建领域的市场发展空间较大

目前,钢模板技术与产品主要应用于铁路公路、水利水电、轨道交通、市政桥梁等公建领域,如高铁整孔箱梁模板、桥梁节段箱梁模板、挂篮、桥梁构件生产线、墩身及盖梁模板、现浇注、梁板盖工具式模板等。钢模板也是复杂结构的首选模板,如大跨度、异形结构、复杂曲线等。

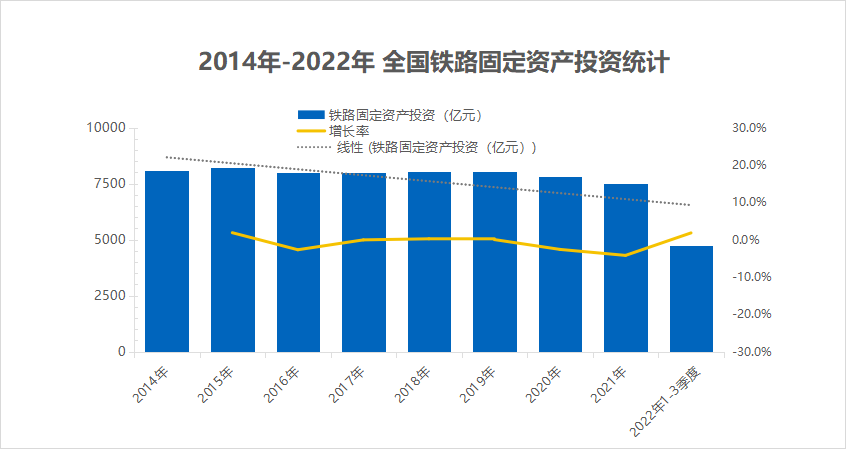

2022年,全国铁路固定资产投资呈回升和反弹态势,并将继续加大投资力度。1-3季度,全国铁路投产新线2381公里,其中高铁1198公里,固定资产投资完成4750亿元,较去年同期提高1.8个百分点。相关文件要求,充分发挥铁路基础建设有效投资对稳住经济大盘的拉动作用,推动纳入规划、条件成熟的项目应开工、尽开工、早开工,年内新开工项目累计建设新线总里程达5387公里,投资总规模达11981亿元。

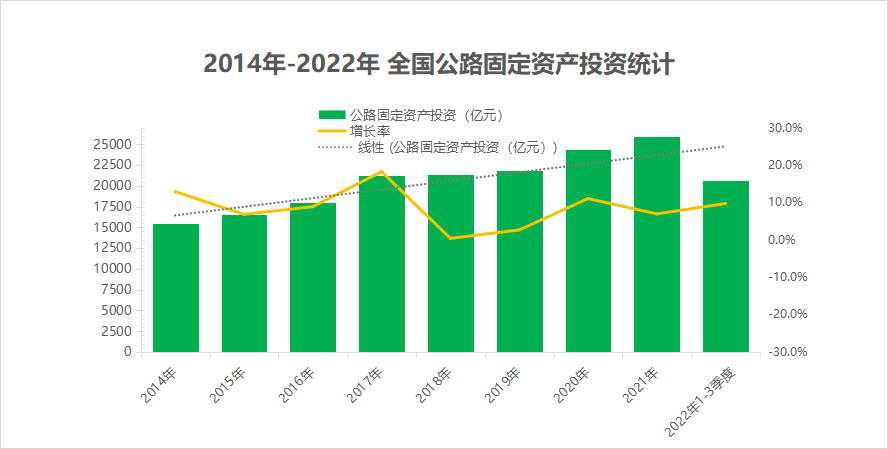

2022年,全国公路固定资产投资进一步提速,交通部门表示将加大促投资稳增长。1-9月,全国完成公路水路交通固定资产投资2.17万亿,同比增长9.8%。其中,公路建设完成2.06万亿,同比增长10%。投资以联网补网强链为重点,加快建设“6轴、7廊、8通道”国家综合立体交通网主骨架,着力推动打通“断头路”、水运通道等项目开工建设,提前实施一批重大交通工程。

疫情对我国经济产生了重大影响,国民经济企稳回升压力巨大,扩大基建需求,加大重大项目投资建设将提速。从1987年开始至2020年期间,国家在道路桥梁建设项目中总投资高达149608.72亿元。《十四五规划和2035年远景目标纲要》提出,到2025年,铁路营业里程将从2021年的15.07万公里增加到16.5万公里(其中高速铁路5万公里),公路通车里程从2021年528.07万公里增加到550万公里。轨道交通是未来市政公用设施建设最具投资潜力的板块,占比可能会从20%左右增长到40%甚至50%。国内钢模板市场年容量在800亿以上。因此,钢模板行业未来仍然具有很大的发展空间,钢模企业应准确研判形势,把握增长机遇。

我国钢模板施工技术取得辉煌成就、预制箱梁建造技术取得突破性进展

2022年10月,由浙江省交通集团牵头投资建设的杭甬高速复线宁波段,由中国模板脚手架会员企业制造加工的,左右幅分离式整孔预制箱梁,单幅箱梁长约50米、宽约16.5米、重1800吨,为国内单体超大吨位整孔预制箱梁。主线桥长2.39公里,前期设计50米整孔预制箱梁94片、40米整孔预制箱梁2片。

由中铁科工攻坚克难,历时5个月自主研发并交付了自重1705吨、可架设超大型箱梁的“大国重器”——“越海号”,承担该高速663榀箱梁的架设任务。作为我国自主研发制造的超大整孔预制箱梁架桥机,还能适应不同跨径、小曲线半径、左右幅高低墩等多种特殊工况。

全国最大承载菱形挂篮完成安装

2022年4月,全国最大承载菱形挂篮在万州恒太河大桥完成安装。恒太河大桥全长540米。中交四航局等自主研发设计的多箱室超重主梁节段悬浇施工的挂篮,为五棍主菱形结构,自重达360吨,承载能力达900吨,前吊带数量达26组,最重悬浇节段重达902.4吨,在同类桥梁中为全国最重悬浇梁段。

高铁“第一桥”王家河特大桥主墩封顶

2022年7月,由中国铁建大桥局承建的西延高铁全线重点控制性工程—王家河特大桥主墩顺利封顶,为国内高墩大跨、连续刚构同类桥型施工提供了宝贵经验。主桥为124+248+124米连续刚构加拱组合体系,是西延高铁全线最大跨度最高桥,同时也是结构最复杂的桥梁,为目前国内高速铁路无砟轨道桥梁中同类型结构跨度最大、桥高最高桥梁。

上海大歌剧院螺旋楼梯UHPC悬挑预制梁首梁成功浇筑

上海大歌剧院的造型取“中国扇”之意,作为“扇柄”部分的室外螺旋楼梯设计为轻薄且无支撑的结构形态,其整体悬挑长度达30米,包含15米的超长悬挑梁板结构,且梁截面高度受建筑尺寸限制仅为725毫米高,钢结构等常规工艺很难实现此建筑形体,因此核心区A区结构采用UHPC进行打造。

UHPC过往在行业内多作为装饰板或用于桥梁的湿接缝等节点加强,作为建筑结构中大规模的单独受力构件是国内首次。2022年10月31日,上海建工A区UHPC悬挑预制梁首梁浇筑举行。屋面结构中含62根UHPC悬挑梁生产制作,共计方量约300方。

北部湾港最大沉箱在防城港成功安装

该工程项目由防城港赤沙码头有限公司投资建设,总投资约19.4亿元,码头长度415米,采用重力式独立墩椭圆形沉箱结构。沉箱长29米,宽17.1米,高27.9米,共11座,最重达5200多吨,是目前北部湾地区最大的沉箱。

装配式建筑钢模具形成规模级市场并多项复杂应用

当前,全国新开工装配式建筑面积达7.4亿平方米以上,占新建建筑面积的比例超过24.5%。PC模具等绝大多数均采用钢模板制作完成。装配式建筑钢模具预制内外墙、叠合板、预制楼梯、梁、柱、阳台、空调板等尺寸、精度和外观质量的控制要求很高,模具底模、侧模、端模等设计与制作均逐步升级。

上海建工建材科技、河北榆构建材等头部企业,激光切割下料,高精度模具结构设计简捷,支拆方便,密封性好,耐久性好,多次使用变形小,构件线条平滑直顺,外观平整,色泽均匀,在预制箱梁、地铁隧道、综合管廊和一批重要工程中规模应用。复杂预制构件的设计,装模及拆卸系统、物料储运系统、信息管理系统均不断优化。

我国钢模板企业现代化制造、信息化进程提速,升级潜力无限

改革开放以来,国内如火如荼的基础设施建设,促进了我国钢模板行业的快速发展壮大,快速增加的钢模板需求导致大量的市场主体出现。 在高峰时期,我国钢模板生产+租赁企业曾达1.3万家以上。

据中国模板脚手架协会统计,当前,我国钢模板生产加租赁企业2000多家。其中,营收2000万元以下的企业约占23.4%,2000-5000万元的企业约占37.3%,5000-1亿元的企业约占37.2%,超过1亿元的企业占2.1%。营收过1亿元的企业仍然较少。从企业规模来看,拥有行业特级资质的钢模板企业为6家,营收过3亿元的企业不超过6家。

智能钢模具管片抹平机器人

伴随我国建筑工艺突飞猛进的技术进步,钢模板产品技术经历了人工拆拼装工艺发展到“机电液”一体化的机械装备工艺,传统的钢模板产品向混凝土成型专用装备升级的属性日益凸显。

在制造能力与制造精度方面,我国钢模板企业取得较大进展。80%企业均采购了新一代的机加工设备,新型剪板机、折弯机、铣边机等性能显著升级;机床数控化率显著提升至40%左右,数控钻床、数控冲床及数控复合冲剪机等钢板精加工设备,数控火焰切割机等设备,自动焊接机器人,激光切割机等设备大量采用,生产工艺和流程快速优化;在工业4.0革命性趋势的推动下,智能化升级逐步提速,工业设备数据采集率越来越高,头部企业远程监控和智能控制开始采用。

由于信息技术产业的普及以及建筑工业化的兴起,数字化开始驱动生产、物流、施工全业务流程。ERP、5G、云监控、PLC控制、智能传感、人机交互等先进智能信息技术开始赋能民建、铁路、公路等基础设施建设。工程建设的快速发展的技术需求的倒逼,进一步推动了国内钢模板产品方案呈现出标准化与定制化、工业化与信息化深度结合的发展趋势,智慧化、绿色化、部分构件的预制化成为高品质工程建设的重要发展方向。同时,服务的需求更加契合具体,个性化的产品方案将取代单一产品结构,企业间同质化竞争的现象将得到有效遏制,产品科技附加值将得到提升,钢模板类产品技术升级潜力巨大。

行业存在的主要问题和挑战

1.行业进入门槛低,产业集中度低

钢模板行业“小、散、乱”的现象贯穿整个行业40多年发展史。尽管行业整体制造水平有了大幅提升,但很多中小企业生产设备、制造工艺仍然落后,行业同质化现象严重,低价竞争阻碍行业健康发展。钢模板产品标准化率均值较低,规模拓张难度较高,行业集中度偏低,大体量的头部领军企业较少。

2.整体制造水平不高, 深化设计、创新能力不足

日本机床数控化率维持80%以上,德国和美国机床数控化率均超过70%。尽管我国钢模板制造能力取得较大进展,但与国外发达国家之间还存在较大差距。钢模板种类繁多,平面、挡墙、圆柱等钢模板,挂篮、抱箍、墩柱、盖梁、箱梁等钢模板,多数产品设计保守,计算能力不足,专业软件匮乏,安全系数过高,改良性创新为主,底层创新,原始创新不足。

3.行业生存压力较大,综合管理体系落后

疫情多发散发,房建市场低迷,市场需求遇冷、企业生产经营等均受到较大影响。两年来,原材料价格波动较大,多数时间位于高位。受此直接影响,资金压力、库存压力、销售压力、制造成本、经营成本、人力成本等均大幅攀升。受产品需求型号过多,非标率过高影响,制造复杂性较高,生产工艺各异,控制重点不同,管理节约化难度很高。当前,行业正处于数字化转型、环保升级、专业人才承接等节点,复合型管理人才和优质管理体系缺乏。

技术进展与展望

钢框复合模板技术逐步成熟

发达国家在钢框复合模板领域拥有传统的技术优势,专注于从事钢模板产品的研发设计、复杂精尖等模架价值链中高端环节,与我国存在较大技术差距,并且是我们长期追赶的方向和目标。

21世纪以来,一批拥有海外工程背景的模架人才,将国外多项先进的模架体系引入国内。其中,以WISA木胶合板为面板的钢框木模板体系良好应用,北京魔力盒子、陕西泰博等企业钢框大模板、柱模板、单侧大模板等得到北京多项重点工程项目方的充分肯定。同时,DOKA,PERI为代表的世界模架巨头,也将企业先进的钢模板体系与国内市场优化对接与融合,如DUO钢框塑料模板等体系在雄安等地区得到良好应用,中国模板脚手架协会也组织了相关的专项方案评定。整体来看,钢框复合模板体系与国外技术应用代差快速减少,行业经验积累快速升级。

不锈钢模板快速发展

不锈钢建筑模板方面,2022年,已有数家企业产品在工程中得到实践。新型不锈钢建筑模板槽型板、内加强肋及端肋结构强度及刚度较上一代显著提升,借助于铝模板BIM体系设计,轻质高强,体系完善,通用性高,可独立使用,也可与铝模板配套,耐腐蚀强,不与混凝土反应,表面光滑,脱模效果好。不锈钢建筑模板平方米销售价格在400元左右,与铝合金模板相比,有着一定的经济优势,有着较好的市场前景。

不锈钢模板其它应用方面,不锈钢圆柱模板、墩柱模板,不锈钢箱梁、预制箱梁模板、不锈钢T梁模板等均积累了更多的应用案例,高强不锈钢的材料突破,必将赋予不锈钢模板更活跃的市场生命力。

预制装配式桥梁呈现多环节创新

上部结构方面,架桥机日益智能化,T梁、双T梁、小箱梁等预制法施工快速进步;由于盘扣脚手架的普及推广,租赁价格大幅降低,现浇法施工性价比较往年更有优势;悬臂法、顶推法、转体法施工均有着诸多亮点。下部结构方面,桥台、桥墩和基础,钢模板制作的墩台质量均呈现显著提升,盘扣的现场施工也越来越体系娴熟。2022年,青海省地方标准《公路预制装配式桥梁下部结构设计规范》实施,预制体系进一步深化。

展望

钢模板在世界建筑模板体系中占有重要地位,当前在欧美等发达国家也与木胶合板共同构架了主流模板体系。我国铝合金模板的高速体系化发展,产业链完善与价格、品质更高层面拉升,也培育丰沃的技术、市场土壤,助推了钢模板在民建、公建领域的深化与又一轮的提升发展。

二十大报告提出,加快建设交通强国,适度超前,提质增效,十四五国家加大基础设施建设,给予模架行业巨大的市场空间。同时,风险也同样很大,基建投资由政府财政主导,疫情使地方债务加大,监管收紧,加上土地供给、环保政策等影响,计划开工≠实际开工,已经开工资金往往难以后续落实,优质项目稀缺,施工单位资金屡屡断流,按时履约支付风险攀升,行业投资应谨慎再谨慎。

长期以来,我国钢模板受困于行业分散,集中度低,企业规模小,散多而不强。随着现代化、智能化制造能力的提升,市场竞争的深化,以及新的社会资本的介入,国内钢模板企业之间的技术与经营差距会进一步拉大。企业竞争将升级为全面综合实力的竞争,逐渐从低水平的价格竞争过渡到全方位--技术、管理和成本等方面的综合竞争。行业集中不可避免,一批技术水平低、产品质量差、生产工艺落后的模板企业将失去生存空间,拥有特色优势、管理优势、比较优势的企业将获得更好的市场空间,行业发展韧性将得到进一步加强。